...

Einführung des Korrosionsverhaltens von Aluminium-Lötblechen für Kfz-Wärmetauscher

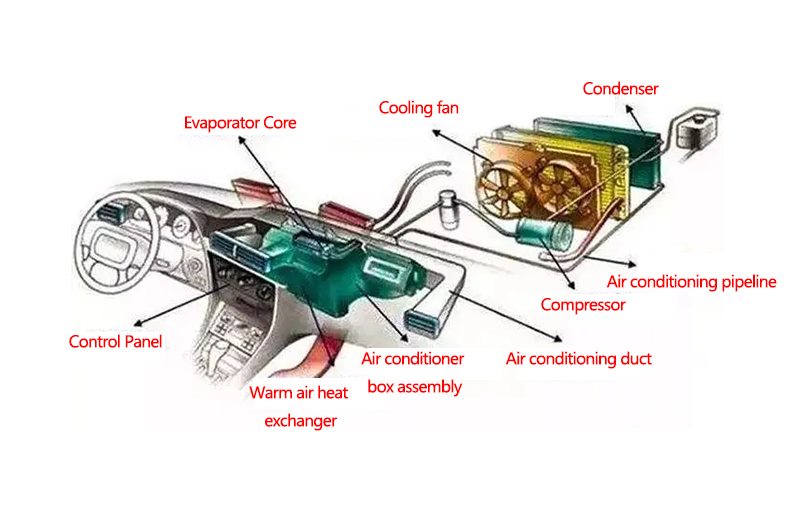

Aluminiumlegierung ist leicht im Gewicht, reich an Ressourcen und niedrig im Preis, und hat sich zum bevorzugten Material für leichte Automobile entwickelt. Als wichtiger Teil des Autos beginnt der Kühler allmählich aus Aluminium gefertigt zu werden, um den doppelten Zweck zu erreichen, das Gewicht des Autos zu reduzieren und die Kosten zu senken. Um sicherzustellen, dass die Verarbeitungsleistung des Wärmetauschers in der Lötumgebung und der produzierte Wärmetauscher eine zuverlässige Rolle spielen, muss die gelötete Aluminiumfolie für Kfz-Wärmetauscher eine hohe Festigkeit, eine gute Durchhangbeständigkeit und Wärmeleitfähigkeit sowie eine bestimmte Korrosionsbeständigkeit aufweisen. Die Verbund-Aluminiumlegierungslötfolie kann die umfassenden Leistungs- und Multifunktionsanforderungen wie geringes Gewicht, Korrosionsbeständigkeit, gute Wärmeleitfähigkeit, hohe Festigkeit, gute Umformbarkeit, Löten und Einsparung von Edelmetallen erfüllen. Die meisten der derzeit hergestellten Verbundlöt-Aluminiumfolien sind dreischichtig, und die verwendeten Kernmaterialien sind hauptsächlich Al-Mn-Legierungen. Für das Verkleidungsmaterial ist es erforderlich, einen niedrigeren Schmelzpunkt, gute Fließ- und Fülleigenschaften und hervorragende Löteigenschaften zu haben, so dass es sich hauptsächlich um ein Al-Si-Legierungsmaterial handelt. Die meisten Aluminiumlegierungsverbundfolien sind doppelt beschichtet mit Legierungen der Serie 4xxx (Hautmaterialien) auf Legierungen der Serie 3xxx (Kernmaterialien).

Während des Lötens wird die mit einer Aluminiumlegierung verkleidete Platte auf 848-878K und die Al-Si-Legierung mit einem niedrigeren Schmelzpunkt der Schmelze erhitzt und fließt durch Kapillarbewegung unter Einwirkung von Oberflächenspannung, Schwerkraft und anderen Effekten, Infiltration und Expansion zum Gelenkspalt. Wenn die Oberflächentemperatur abnimmt, erstarrt das Lot und bildet schließlich eine gelötete Verbindung. Während des Hochtemperaturlötens fließt das geschmolzene Hautmaterial durch das Grundmetall, und es muss eine Wechselwirkung zwischen dem Hautmaterial und dem Kernmaterial bestehen. Während des Lötprozesses bewegt sich das flüssige Hautmaterial kontinuierlich von der Oberfläche nach innen in Form eines flüssigen Films im Kernmaterial, verändert die Zusammensetzungsverteilung im Kernmaterial und bildet einen zweitphasenfreien Bereich und einen niederschlagskonzentrierten Bereich. Darüber hinaus bleiben nach dem Löten lösliche Rückstände wie Chloride, Bromide und Oxide zurück und sind anfällig für elektrochemische Korrosion entlang der Grenzfläche, dh die Differenz zwischen der Al-Matrix (anodisch) und den groben Si-Partikeln (kathodisch). Interkorrosion, die die Korrosionsbeständigkeit von Verbundlöt-Aluminiumfolie ernsthaft beeinträchtigt.

Einfluss von mehrschichtigen Aluminiumlötblechen 4343/Mod3Z23/4343 auf die Korrosionsbeständigkeit von Automobilwärmetauschern

- Das Hochtemperatur-Endglühen (460 ° C) verbessert die Lötfähigkeit des mehrschichtigen Aluminiumblechs 4343 / Mod3Z23 / 4343 erheblich und beseitigt die Erosion der Kernschicht während des Lötprozesses.

- Während des Lötvorgangs diffundiert Si von der Verkleidung zum Kern und Cu vom Kern zur Verkleidung. Nach dem Löten trennt sich Si/Cu auf der Hautoberfläche.

- Die Trennung von Si/Cu auf der Oberfläche der Verbundschicht nach dem Löten führt zu einer Erhöhung des offenen Korrosionspotentials der Aluminiumplatte um 25MV.

- In SWAAT ist der Hauptkorrosionsmechanismus von ungelöteten Materialien die Lochfraßkorrosion, während der Hauptkorrosionsmechanismus von gelöteten Materialien die interkristalline Korrosion ist.

- Die Korrosionsbeständigkeit von vierschichtigem Gradienten-Verbundlötaluminium mit hoher Korrosionsbeständigkeit ist schichtweise Schälkorrosion, und seine Korrosionsbeständigkeit ist viel höher als die von gewöhnlichem Verbundlötaluminium.